電気新聞ゼミナール(348)

デブリ取り出しで生じる切削ダストの飛散を支配する因子にはどのようなものがあるか?

デブリ取り出しにおける重要な工程の一つが、固化した燃料デブリを切削・破砕して搬出可能な形状へ加工する作業である。この過程で生じるダストには放射性物質が付着、または含有される可能性があり、これが空気中に飛散すると作業員の被ばくリスクに直結する。しかし、このダストの発生量や粒径は、工具条件、切削対象の性状、切削環境によって大きく変化し、その実態は十分に理解されていない。本欄では、最新の実験から得た知見をもとに、デブリ取り出しで使用され得る複数の工法のうち、代表的な切削工法の一つであるディスクカッターを例に、ダストの発生挙動を左右する主要因を解説する。

切削時の周速度

ディスクカッターは用途によって大小様々で、精密加工用の直径10㎜程度のものから、道路切断に用いられる直径1m級の大型まで存在する。デブリ取り出しで想定されるのは、直径120〜300㎜程度の中型サイズであり、刃の直径と回転数から決まる「周速度(円周上の点の速度)」が、切削時に発生するダストの粒径や飛散率を支配する重要な因子となる。

周速度の影響は顕著である。例えば、デブリの模擬材として硬いセラミックスを使用した切削実験では、周速度58m/sの場合、ダストの代表的な大きさは約6μmと小さく、飛散率も高かった。一方、周速度を11m/sまで下げると、ダストの代表的な大きさは約12μmへと大きくなり、飛散率も低下した。回転数を抑えることで、ダストの粒径と飛散量を制御できることが示されている。

切削対象の性状

切削対象の性状も重要な支配因子である。硬く脆い性状をもつ対象では、切削時に細かな破砕が進みやすく、飛散率が高くなる。例えば、セラミックスでは、高い飛散率を示す一方、延性をもつ金属材料は破砕されにくく、飛散率は低い。さらに、同じセラミックスでも空隙の多い構造をもつものでは飛散率が低下し、生成されるダストもより大きくなる。切削対象の微細構造も、ダストの特性を大きく左右する。

切削環境

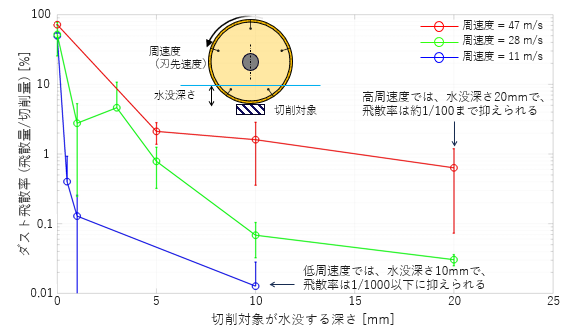

さらに、切削環境、特に水の有無は、ダストの飛散率を大きく左右する重要な要因である。水がない条件では、切削によって生じたダストが飛散しやすい。一方、実際のデブリは水没していることが基本であり、こうした条件下での切削では、ダストはほとんど空気中に現れない。ただし、水没深さや工具の周速度によって抑制効果は変化する。図に示すように水没深さが深いほどダストの飛散は大きく抑制されるが、この水没深さによる低減効果は周速度にも依存し、周速度が大きい場合には抑制効果が弱まる。ダスト飛散の観点では、可能な限り低い周速度が望ましいが、水没深さが大きいと工具が届きにくくなるなど、作業に時間を要する場合があり、作業性とのバランスが重要となる。また、生成したダストが水中側へ移行する場合、水処理設備の観点から「望ましい粒径」が存在しうる点も検討が進んでいる。

最適な技術選定に向けて

以上の通り、ダストの発生量と粒径は、工具条件、切削対象の性状、切削環境に加え、実際の運用条件が複雑に組み合わさって決まる。さらに、デブリ取り出しでは、ディスクカッターのみならず、レーザーやチゼルなどの他工法も候補となり、それぞれダスト発生特性は大きく異なる。 今後は、これら複数工法を比較し、作業環境やデブリ性状に応じた最適な切削・破砕技術を選定する必要がある。適切な工法選択と切削条件の最適化を通じてダスト飛散を抑制し、作業員の被ばく低減と安全なデブリ取り出しの両立を図る取り組みが一層重要となる。

電気新聞 2026年1月7日掲載